Газобетон негорюч, а конструкции из него весьма огнестойки.

Для разбора этого тезиса пройдем от частного к общему. Сначала картинки, потом чуть-чуть теории.

Для наглядности приведу примеры реального пожарища и лабораторного испытания на огнестойкость.

1. Вот дом с газобетонными стенами, у которого из-за проблем с электрикой выгорели интерьеры второго этажа и сгорела кровля, сделанная из дерева.

2. Вот вид на стены бывшей мансарды. Шпаклевка поотваливалась, стены живы.

3. Вот стена вблизи. Сеточка трещин — усадка от удаления кристаллизационной влаги. Глубина повреждения 3–10 мм.

4. А вот не осмотр пожарища с неконтролируемым режимом горения, а лабораторный эксперимент. Испытания кладки на огнестойкость под нагрузкой.

Толщина испытуемой кладки 150 мм. Нагрузка на образец около 20 тс (газобетон D400 В2,5, длина фрагмента около 3 м).

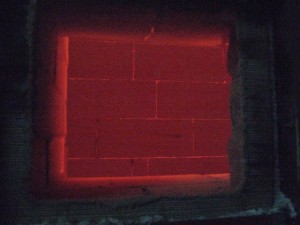

5. Изнутри испытательной установки установлены горелки, которые обеспечивают рост температуры по нормативному графику, имитирующему так называемый «целлюлозный пожар».

6. 46 минут одностороннего огневого воздействия на конструкцию. С «холодной» стороны кладка нагрелась с 13 до 14-15 градусов Цельсия (На 1–2 градуса на 45 минут!), в «горячем» отсеке температура уже далеко за 800 градусов.

7. Испытания длились 120 минут — два часа активного огневого воздействия. Температура была поднята выше 1000 градусов Цельсия.

На фотографиях видно, что остаточная светимость более активна у клеевых швов и у обрамляющих конструкций испытательной установки. Сами газобетонные блоки, как малотеплопроводные изделия, светятся значительно менее интенсивно.

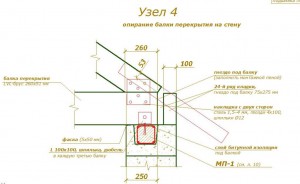

8. И в завершение самый наглядный кадр. Фрагмент демонтированной кладки, при взгляде на который видна глубина, до которой продвинулся фронт дегидратации гидросиликатов — произошли изменения, приведшие к растрескиванию и потере прочности материалом:

30–40 мм за 120 минут.

Под занавес немного общих рассужений.

Строительство в России традиционно было преимущественно деревянным. Деревянные города периодически выгорали, поскольку деревянным было всё — стены, кровли, ставни на окнах, полы, крыльца, заборы, мостовые.

Сухая ветренная погода, оброненный спьяну уголь и — пых! — нет города Рязани.

Поэтому противопожарные нормы у нас весьма жесткие. В силу исторического опыта.

Классификация материалов и конструкций.

Первейшая и простейшая классификация материалов — по горючести.

Горит/не горит. Если горит, то сколь интенсивно. Соответственно, материалы разбиваются на группы: негорючие — НГ, горючие — от Г1 (слабогорючие) до Г4 (сильно горючие). [ГОСТ 30244-94]

Для горючих материалов учитываются также воспламеняемость (В1–В4), дымообразующая способность (Д1–Д4), токсичность дыма (Т1–Т4).

Газобетон негорюч (НГ).

Конструкции, сделанные из материалов, характеризуются огнестойкостью, которая с горючестью не очень коррелирует.

Например деревянные балки более огнестойки, чем металлические, хотя и горят.

Суть в следующем. Огнестойкость классифицируется по трем признакам:

потеря несущей способности (R);

потеря целостности (Е);

потеря теплоизолирующей способности (I).

Предел огнестойкости по каждому из признаков оценивается в минутах. Например, конструкция с R30 EI60 будет в течение получаса сохранять свою несущую способность и в течении часа (если нагрузки нет) сохранять целостность и теплоизолировать ограждаемое помещение.

Вернемся к деревянным балкам перекрытий. При пожаре они довольно легко воспламеняются, начинают дымить в пределах своей способности к дымообразованию, но продолжают нести нагрузку. Поэтому требуемые для индивидуального дома 15 минут сохранения несущей способности они всегда обеспечат. А жильцы за это время успеют из дома эвакуироваться.

Металлические же балки перекрытий, без специальной огнезащиты легко перегреваются и «текут» — сталь теряет несущую способность и перекрытие обрушивается вместе с теми, кто сверху, на тех, кто внизу.

Вернемся, однако, к газобетону.

Минеральные строительные материалы вообще весьма огнестойки, но газобетон выделяется даже в их ряду. Он самый огнестойкий материал для каменной кладки.

Низкая теплопроводность обеспечивает защиту заглубленных слоев от воздействия жара огня. Поэтому, когда наружная поверхность газобетона после полутора часов непрерывного пожара терят гидратационную влагу и гидросиликаты кальция деградируют до безводных силикатов, внутренние слои остаются в исходной целостности.

Что мы имеем применительно к газобетону:

материал – НГ.

кладка толщиной от 100 мм — EI180.

кладка толщиной от 200 мм — REI240.

Примечание.

Снижение плотности газобетона влечет снижение его теплопроводности. Снижение теплопроводности уменьшает скорость продвижения фронта дегидратации.

Следовательно, снижение плотности увеличивает предел огнестойкости по признакам E и I.